Quanto sabe sobre o laminado revestido de cobre?

2025-09-10

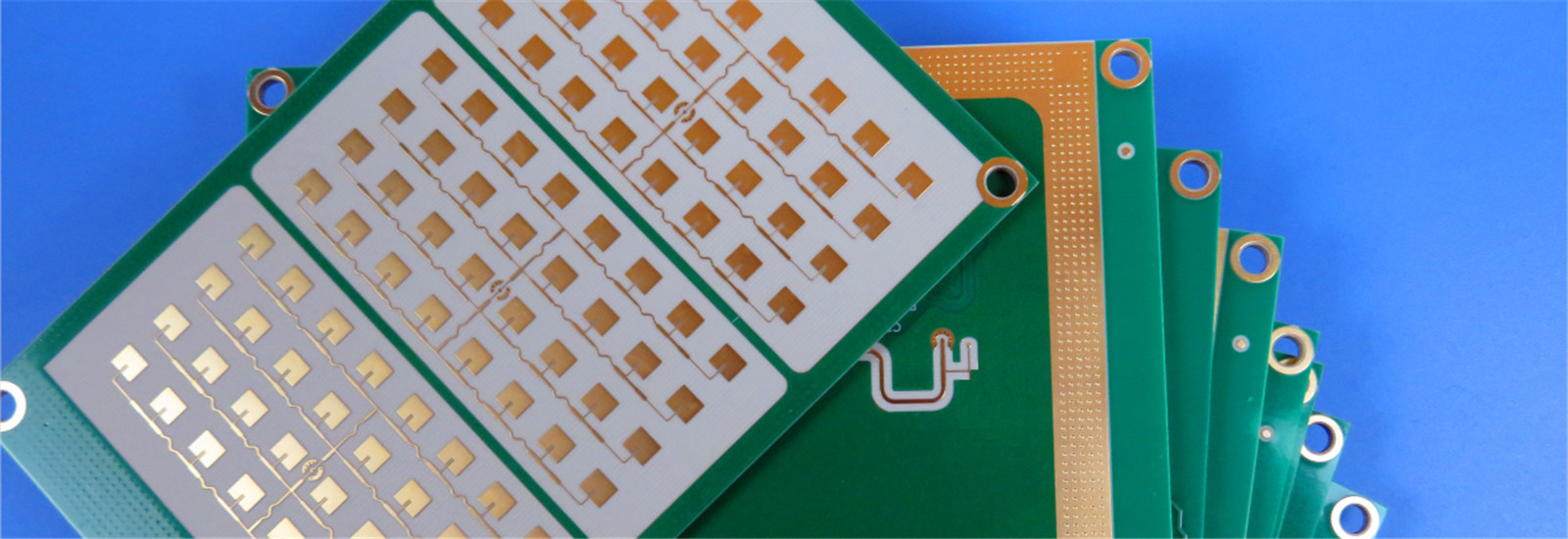

Quanto você sabe sobre laminado revestido de cobre (CCL)? Deixe-me explicar.

O laminado revestido de cobre (CCL) é o substrato principal para PCBs, com aplicações a jusante em comunicações, computadores, automotivo, industrial e médico. Seus fornecedores a montante incluem matérias-primas como folha de cobre, resina e fibra de vidro, enquanto seus fornecedores a jusante incluem fabricantes de PCB e fabricantes de produtos eletrônicos de uso final. Esta indústria é altamente cíclica e está entrando em um novo ciclo de crescimento, impulsionado por demandas emergentes como 5G, servidores de IA e eletrônicos automotivos.

CCL é um material em folha feito por prensagem a quente de um material de reforço impregnado com resina, revestido em um ou ambos os lados com folha de cobre e, em seguida, prensado a quente. Ele cumpre as três funções principais de conduzir eletricidade, isolar e suportar placas de circuito impresso, tornando-o um material essencial para a fabricação de PCB.

A cadeia da indústria CCL tem uma estrutura clara de três níveis: fornecimento de matérias-primas a montante (folha de cobre, tecido de fibra de vidro, resina, enchimento, etc.), fabricação de CCL a meio caminho e aplicações de PCB a jusante.

As três principais matérias-primas para CCL são folha de cobre, resina e tecido de fibra de vidro, representando 42%, 26% e 19% do custo, respectivamente, totalizando 87%.

Se você precisar de substratos adicionais, entre em contato conosco! A Bicheng Company é especializada em fornecer placas de circuito de alta frequência e matérias-primas.

Veja mais

[Ponto de Acesso] Valor global da produção de PCB cresce constantemente, e os gastos de capital em IA aquecem o setor de materiais subjacentes

2025-07-16

Em 8 de julho, o conceito de PCB estava quente. De acordo com as estatísticas da Prismark, o valor global da produção de PCB deverá crescer para US $ 94,7 bilhões em 2029.O valor da produção de PCB no mercado chinês atingirá 49 dólares americanos.0,7 mil milhões em 2029.

Além disso, em 2025, o gasto de capital de fábricas de nuvem como a Microsoft e o Google aumentará em mais de 30% ano a ano.O investimento de capital da Alibaba e da Tencent da China deverá exceder 120 mil milhões/80 mil milhões de yuans., e a procura de infra-estruturas de IA impulsionará a expansão acelerada da capacidade de produção dos materiais subjacentes, como o PCB.

O ciclo ascendente de inovação tecnológica baseado na IA durará mais tempo e gerará uma maior procura no mercado.A indústria chinesa de PCB continua a melhorar e a expandir a capacidade de produção de gama média a alta e a implantar a capacidade de produção no exterior., e o seu desempenho é sustentável.

A procura global de produtos eletrónicos a jusante apresenta atualmente uma tendência de recuperação, aliada ao contínuo ímpeto ascendente nos domínios inovadores representados pela IA e pelas comunicações de alta velocidade,que, em conjunto, sustentam o crescimento da procura global de PCBCom a iteração do desempenho de hardware de IA, o PCB será ainda atualizado para especificações mais elevadas em termos de tecnologia e materiais do produto.Baseando-se na sua acumulação tecnológica precoce e na melhoria da competitividade dos produtos, a Bicheng Technology melhorou gradualmente a sua posição na indústria no mercado de gama alta e a sua quota de fornecimento de PCB de IA continuou a aumentar.Espera-se que a Bicheng alcance um rápido desenvolvimento aproveitando as oportunidades do desenvolvimento da IA.

Não, não, não, não, não.

Declaração de direitos autorais: Os direitos autorais da informação neste artigo pertencem ao autor original e não representam as opiniões desta plataforma.Se houver erros de direitos autorais e de informação envolvidos, por favor contacte-nos para corrigir ou excluí-lo.

Veja mais

O material de isolamento F4B da Wangling

2025-06-13

A Taizhou Wangling Insulation Material Factory foi criada em 1982. Os seus produtos são principalmente materiais de microondas de alta frequência, com 6 séries de produtos:

1Substrato revestido com tecido de fibra de vidro de PTFE da série F4B, valor DK opcional de 2,2 a 6,15;

2. Substrato dieléctrico composto de microondas da série TP/TF, valor DK opcional de 3,0 a 25;

3Substrato com polímero cerâmico orgânico da série WL-CT, valor DK 3.0, 3.38, 3.48, 4.4, 6.15;

4. PTFE quartzo ultrafinos ultrafinos fibras de vidro tecido cerâmico substrato preenchido série F4BTMS, valor DK 2.2, 2.55, 2.65, 2.94, 3.0, 3.5, 4.5, 6.15, 10.2;

5Substrato composto cerâmico de PTFE série TFA, valor DK 2.94, 3.0, 6.15, 10.26- Tela de isolamento, pano de tinta antiaderente.

A empresa passou a certificação do sistema de gestão da qualidade ISO e três certificados de engenharia J. Foi apoiada com sucesso por projetos-chave nacionais por muitas vezes,e foi elogiado pela indústria aeroespacial nacionalOs produtos são amplamente utilizados na indústria aeroespacial, aviação, comunicações por satélite, navegação, radar,Infraestrutura, contramedidas eletrónicas, comunicações 3G, 4G, 5G, sistema de satélite Beidou, Internet móvel, etc.

Não, não, não, não, não.

Declaração de direitos autorais: Os direitos autorais da informação neste artigo pertencem ao autor original e não representam as opiniões desta plataforma.Se houver erros de direitos autorais e de informação envolvidos, por favor contacte-nos para corrigir ou excluí-lo.

Veja mais

Quais são os parâmetros importantes das placas de PCB de alta velocidade e alta frequência?

2025-05-09

O processo de produção de placas de PCB de alta velocidade e de alta frequência é basicamente o mesmo que o dos placas de PCB comuns.O ponto chave para alcançar alta frequência e alta velocidade reside nas propriedades das matérias-primas, ou seja, os parâmetros característicos das matérias-primas.O requisito principal é ter uma constante dielétrica baixa (Dk) e um baixo fator de perda dielétrica (Df)Para além de garantir baixos Dk e Df, a consistência dos parâmetros Dk é também um dos factores importantes para medir a qualidade das placas de PCB de alta velocidade e alta frequência.Outro parâmetro importante são as características de impedância da placa de PCB e algumas outras propriedades físicas.

A constante dielétrica (Dk) do substrato da placa PDB de alta frequência e alta velocidade deve ser pequena e estável.A taxa de transmissão do sinal é inversamente proporcional à raiz quadrada da constante dielétrica do materialAs constantes dielétricas elevadas são propensas a causar atrasos na transmissão do sinal.

A perda dielétrica (Df) do material substrato das placas de PCB de alta frequência e de alta velocidade deve ser pequena, o que afeta principalmente a qualidade da transmissão do sinal.Quanto menor a perda de sinal.

A impedância das placas de PCB de alta frequência e alta velocidade refere-se, na verdade, aos parâmetros de resistência e reatância.porque os circuitos de PCB devem considerar a instalação de componentes eletrônicos, e após a instalação, a condutividade e o desempenho da transmissão do sinal devem ser considerados.Os principais fabricantes de placas garantirão um certo grau de erro de impedância durante o processamento de PCB.

Não, não, não, não, não.

Declaração de direitos autorais: Os direitos autorais da informação neste artigo pertencem ao autor original e não representam as opiniões desta plataforma.Se houver erros de direitos autorais e de informação envolvidos, por favor contacte-nos para corrigir ou excluí-lo.

Veja mais

Placas de PCB comumente utilizadas no projeto de antenas

2025-04-30

No projeto de antenas, as placas de PCB comumente usadas são as seguintes:

FR-4: baixo custo, boa resistência mecânica e desempenho de isolamento, constante dieléctrica relativa é geralmente entre 4,0 e 4.5. Adequado para antenas de equipamento de comunicação sem fio geral, tais como Bluetooth, Wi-Fi e outras antenas de comunicação de curta distância.É mais adequado para aplicações sensíveis aos custos com requisitos de desempenho não particularmente elevados.

Rogers.Os diferentes modelos de constantes dielétricas de placas Rogers podem ser selecionados entre 2.2 - 10 para satisfazer diferentes requisitos de concepção. Comumente utilizado no projeto de antenas de alta frequência, tais como antenas de ondas milimétricas, antenas de comunicação por satélite e outros sistemas de comunicação sem fio com requisitos elevados de qualidade do sinal.Os mais comuns incluem ROgers 5880, Rogers 3003, Rogers 4350B,etc., e há também Rogers 5880LZ série baixa constante dielétrica.

Tacônico:As folhas táconicas têm uma constante dielétrica mais baixa, o que pode reduzir o atraso e a distorção da propagação do sinal e facilitar a transmissão de sinais de alta frequência.As constantes dielétricas de diferentes modelos variamAlguns modelos comuns têm uma constante dielétrica entre 2 e 5, que são adequados para aplicações em bandas de alta frequência, tais como ondas milimétricas.TLY-5é feito de fibra de vidro de textura de pano muito leve, que tem as vantagens de estabilidade dimensional, baixo fator de dissipação, baixa taxa de absorção de umidade, alta resistência à casca de cobre,e constante dielétrica uniformePode ser utilizado em radares automotivos, comunicações por satélite/cellular, amplificadores de potência, LNB, LNA, LNC e bandas Ka, E e W.RF-35TMÉ também um modelo comum no mercado e é adequado para várias aplicações de alta frequência.

Folha de politetrafluoroetileno (PTFE):A constante dielétrica é estável, geralmente entre 2,0 e 3.0A perda é muito baixa, adequada para transmissão de sinal de alta frequência.e circuitos de RF de alta frequência.

Folhas de cerâmica:A constante dielétrica pode ser ajustada de acordo com diferentes proporções de enchimento cerâmico.Pode reduzir os custos até certo ponto, mantendo um bom desempenhoÉ adequado para a concepção de antenas de média e alta frequência, como antenas de comunicação 5G, e antenas miniaturizadas com requisitos específicos de tamanho e desempenho.

Folha de laminação:Folha doméstica, tipos comumente utilizados, tais como tecido de fibra de vidro de politetrafluoroetileno revestido com cobre laminado série F4BM, F4BME,tecido de fibra de vidro de politetrafluoroetileno revestido com laminado de cobre revestido com cerâmica da série F4BTM, F4BTME. Além disso, a constante dielétrica do substrato dielétrico composto da série TP e TF pode ser controlada em 3,0 ~ 25,e tem as características de baixa perda de tangente e baixa deriva de temperaturaDeve notar-se que, quando as fábricas de placas de PCB utilizam placas de Wangling para o processamento, podem ocorrer certos problemas de processo porque nunca processaram placas semelhantes antes.

Não, não, não, não, não.

Declaração de direitos autorais: Os direitos autorais da informação neste artigo pertencem ao autor original e não representam as opiniões desta plataforma.Se houver erros de direitos autorais e de informação envolvidos, por favor contacte-nos para corrigir ou excluí-lo.

Veja mais